矽橡膠具有許多優良的性能,但價格昂貴。因此,廢舊橡膠的回收利用對節約原材料、降低生産成本具有經濟意義。

矽橡膠再生工藝包括選擇、切割、裂解、精煉和配料。也就是說,先将廢膠清理幹淨,除去垃圾和雜質,然後将廢膠進行挑選分類,切成小塊,送去破碎。熱解方法有機械滾動熱解、直接蒸汽熱解、幹法熱解和化學熱解等。其中,前兩種更常用、更簡單,重點是以下幾點:

(1)機械軋制裂紋

機械軋制裂紋可以在普通軋機上進行。将被切割成小塊的廢橡膠将在橡膠攪拌機上滾動。開始時,滾動距離會更大。膠輥纏繞後,輥距減小。領帶越細,越薄。當連續帶逐漸形成時,它們可以分片存放。該方法的缺點是氣相二氧化矽的廢橡膠不易破碎,軋制時間長。爲了縮短碾壓時間,提高碾壓再生效率,提高再生膠質量,在碾壓過程中可适當添加沉澱二氧化矽(約10%),使軟、硬橡膠破碎混合,縮短再生時間。

(2)直接蒸汽熱解

直接蒸汽熱分解是在壓力約爲0.5兆帕(溫度150-160攝氏度)的蒸汽硫化罐中對小塊廢橡膠進行3-4小時的處理。如果廢橡膠硬度高,可适當延長處理時間,但不宜過長,以免廢橡膠過度降解,性能差。廢舊橡膠經熱處理後,在混煉膠機上充分粉碎,然後經卷纏後薄穿片材。一般情況下,破碎過程中可加入少量酒精,以增加機械摩擦,提高軋制效率。一些二氧化矽或其他無機填料可以添加到粘輥上。該方法生産的再生膠質量均勻,塑性大。缺點是加工時間長,儲存後難以精煉。如果在化合物中加入諸如二苯基矽二醇或羟基矽油等結構控制劑,則更容易精制。

橡膠定制件廠家告訴你再生橡膠的性能一般比生橡膠差。再生橡膠的拉伸強度、斷裂伸長、撕裂強度和壓縮變形性能較低,硬度較高。其拉伸強度一般爲2.9-3.8。

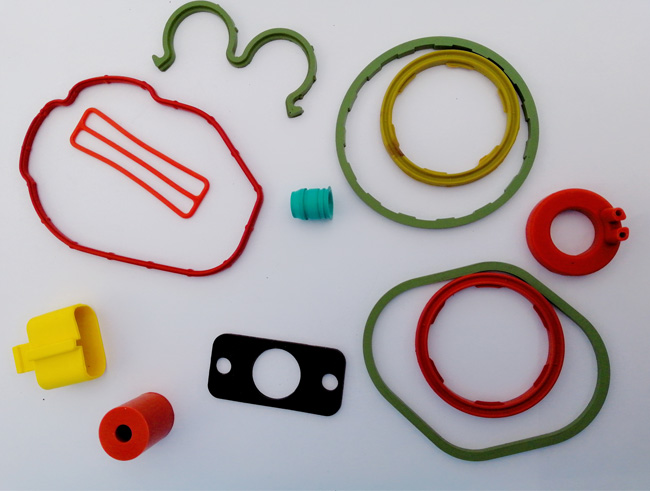

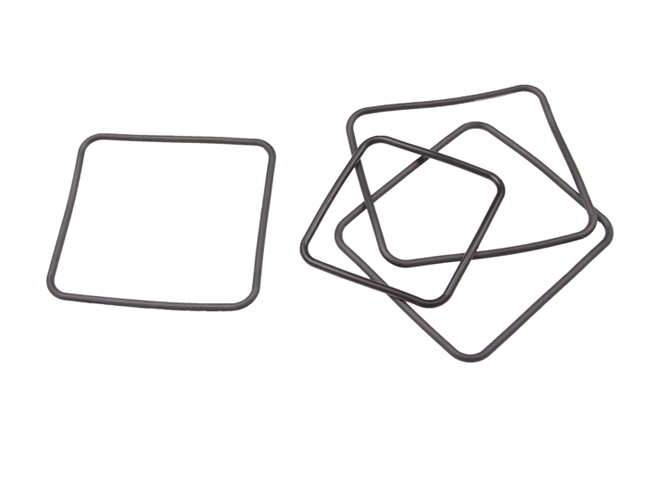

MPA的斷裂延伸率爲100%-150%。随着填料含量的增加,材料的硬度增加,斷裂伸長率降低。當單獨使用再生橡膠時,除了添加補強劑二氧化矽外,還可以添加弱補強填料(如二氧化钛或氧化鋅50-100phr),以降低成本。應添加适量的硫化劑(大約是普通生膠的兩倍),以保持硫化膠的硬度。當生膠中使用30%-50%的再生膠時,硫化膠的物理性能變化不大(隻有拉伸強度和斷裂延伸率略低),硫化膠在250-300℃下耐高溫老化,再生膠的用量上限可達70%-80%。再生橡膠可以單獨用于制造膠合闆,而不是單獨作爲擠出産品。再生橡膠經過濾後與生橡膠混合,可用于生産擠壓橡膠定制機、橡膠密封件定制制品。

橡膠定制件在産膠量變大的情況下的價格變動